Aya rupa-rupa poliéster jeung serat selulosa didaur didaur fabrics di pasar, utamana poliéster viscose, poliéster viscose tencel, poliéster viscose modal, poliéster tencel awi, poliéster / dirobah poliéster / viscose, jsb.

Poliéster kalebet poliéster konvensional, poliéster anu tiasa dicelup kationik sareng poliéster salaku pamawa serat areng awi, sutra kopi, sutra termal, sutra tiis, sareng sajabana, sareng lawon anu dicampur pisan pelengkap.Lamun eusi poliéster leuwih luhur ti 50%, lawon blended bisa ngajaga firmness, résistansi wrinkle jeung stabilitas dimensi poliéster, jeung ciri kaku jeung garing.Penambahan serat viscose ningkatkeun perméabilitas hawa, hygroscopicity sareng sipat antistatik lawon.Tencel (Lyser) boga nyerep Uap alus teuing, floatability silky, kanyamanan jeung saterusna, pikeun nungkulan kakuatan serat viscose biasa low, utamana low defects kakuatan baseuh;Modal ngabogaan lemes kapas, luster tina sutra, smoothness hemp, sarta nyerep cai na,

perméabilitas hawa leuwih hade tinimbang katun, boga laju dyeing luhur, lawon warna caang, pinuh;Serat awi boga perméabilitas hawa alus, nyerep cai instan, ngagem lalawanan jeung sipat dyeing, tapi ogé mibanda antibakteri alam, antibakteri, panyabutan mite, deodorant sarta fungsi lalawanan UV.Aplikasi tina sutra areng awi, sutra kopi, sutra termal, sutra tiis jeung serat anyar lianna ngajadikeun lawon blended boga rupa-rupa fungsi.Poliéster jeung serat selulosa didaur lawon blended dicirikeun ku lawon lemes jeung lemes, warna caang, rasa kuat bentuk wol, élastisitas alus dina leungeun, nyerep Uap alus tur harga sedeng.Ieu lawon kawas wol jeung kaunggulan tina lawon wol jeung lawon serat kimiawi.Henteu ngan ukur lawon jas, tapi ogé lawon utama calana panjang sareng calana panjang.

Poliéster jeung regenerasi serat selulosa lawon blended

1. ALIRAN PROSES

Poliéster jeung serat selulosa daur ulang lawon blended → lawon abu jeung silinder joint → lawon abu singeing → scouring (desizing) → réduksi alkali → dyeing → Setting → (sabun cuci → drying) → lawon warna singeing → mesin cuci dikumbah lawon → drying → pagawean lemes → ganti baju → calcining → pot steaming → inspeksi → bungkusan.

2. PARAMETER PROSES UTAMA

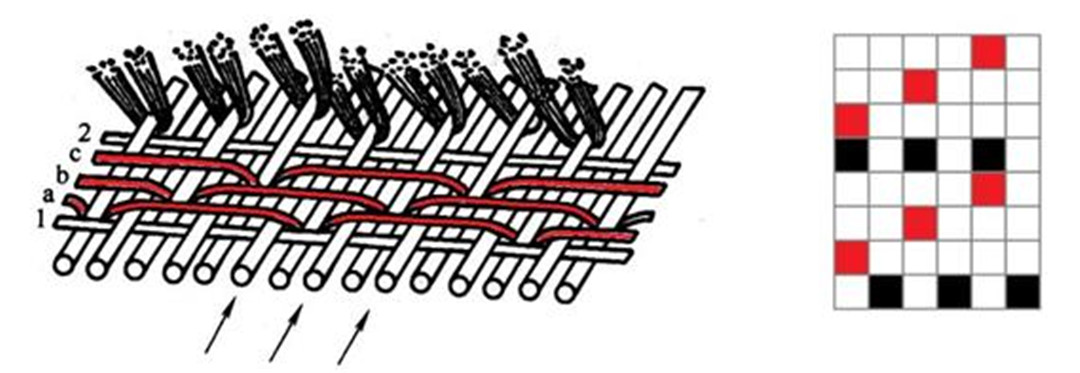

Poliéster jeung serat selulosa daur ulang blended lawon dina prosés spinning jeung anyaman alatan gesekan mékanis, bakal ngahasilkeun loba buuk, tujuan buuk pikeun singe bulu ieu.Fleece henteu ngan ngajadikeun beungeut lawon beresih jeung mulus, tapi ogé bisa ningkatkeun lawon dina prosés pilling fenomena.Suhu seuneu rambut biasana 900 ~ 1000 ℃.

Kaayaan prosés: mesin singeing gas;Suluh: béngsin, gas alam;Hiji seuneu positif jeung hiji négatip, ngaduruk dua sisi;Speed: lawon lampu 100 ~ 120m / mnt, lawon beurat 80 ~ 100 m / mnt;Jarak antara lawon jeung ngurangan seuneu nyaéta 0.8 ~ 1.0cm;Kapasitas gasifikasi béngsin 20 ~ 25 kg / h, suhu gasifikasi ≥ 80 ℃, panggunaan tekanan angin 9,0 × 103 Pa

ngagolak-OUT

Tujuan tina ngagolakkeun nyaéta pikeun ngaleungitkeun minyak sareng najis tina serat.Kalawan soda caustic na deoiling, agén pemurnian, agén keur ngagolakkeun jeung aditif sejen, dina suhu nu tangtu, dina mandi basa ngaliwatan disolusi, degradasi, lebur jeung épék séjén, jadi bagian tina pangotor lawon langsung leyur dina cairan nu ngagolak;Sababaraha najis ragrag kaluar lawon ku cara ngumbah alatan ngurangan gaya beungkeutan antara bareuh jeung serat.Sababaraha pangotor dilucuti tina lawon ku disolusi surfaktan.

Nalika perlakuan réduksi alkali, permukaan poliéster corroded ku alkali, massa na diréduksi, diaméter serat anu thinner, permukaan kabentuk diadu, stiffness serat diréduksi, ngaleungitkeun lampu kalér sutra poliéster, sarta ngaronjatkeun celah tina lawon interweaving titik, nyieun. lawon karasaeun lemes, luster lemes, ningkatkeun nyerep Uap jeung kesang.Decrement alkali dipaké pikeun ngaronjatkeun softness sarta sipat pilling poliéster ku éfék peeling soda caustic.

Kaayaan prosés: soda caustic 10 ~ 15 g / L, suhu 125 ℃, waktos perlakuan 40 mnt.

Dua-hambalan dyeing, bubarkeun ngalelep, suhu luhur dyeing ngalelep réaktif dina silinder sarua, suhu 130 ℃, nyepeng waktu 30 ~ 40 mnt, cooling nepi ka 95 ℃, nyepeng waktu 40 ~ 60 mnt, metoda dua-hambalan cocog pikeun lampu jeung ngawarnaan warna sedeng.

Disperse dyes jeung dyes kationik anu dyed dina mandi sarua, hawa éta 120 ~ 130 ℃, sarta waktu nyekel éta 40 ~ 50 mnt.Suhu sedeng réaktif dyeing dyeing, suhu 60 ℃, tahan waktu 40 ~ 60 mnt.

SETTING lawon

Lawon sanggeus panas shaping bisa ningkatkeun stabilitas dimensi, sanajan dina dyeing baseuh jeung panas tur pagawean kaayaan processing sarta sanggeus prosés maké teu gampang pikeun deformasi.

Suhu nyaéta 180 ~ 190 ℃, laju 30 ~ 40 m / mnt, overfeeding nyaéta 1% ~ 3%, waktos settingna 40 ~ 50 s.

LELEMET FINISH

Dina dyeing jeung pagawean prosés tékstil, sanggeus rupa-rupa agén kimiawi perlakuan baseuh jeung panas jeung tegangan mékanis jeung épék séjén, teu ngan parobahan struktur organisasi, sarta bisa ngabalukarkeun ngarasa kaku jeung kasar, pagawean lemes bisa nyieun nepi ka cacad ieu. , nyieun lawon karasaeun lemes.Finishing lemes kimia nyaéta pamakéan softener pikeun ngurangan koefisien gesekan antara serat pikeun meunangkeun éfék lemes.

Hidrofilik amino silicone softener 20 ~ 50 g / L, agén antistatic 10 ~ 15 g / L, suhu 170 ~ 180 ℃, speed 35 ~ 45m / mnt, overfeed 1% ~ 3%.

1. The lawon blended poliéster jeung serat selulosa regenerated bakal dyed kelir poek kayaning angkatan laut biru jeung hideung, sarta fastness warna kana rubbing baseuh wajib minuhan sarat tina Kelas 1 atawa leuwih ti Kelas 3 tina standar kualitas tekstil nasional.Percetakan sareng prosés pewarnaan khusus kedah diadopsi.Lamun lawon blended ngandung tensilk, sanggeus perlakuan réduksi alkali beurat dyed warna poék, fastness warna gesekan baseuh rada low, sababaraha ngan 2-3 tingkat, ngan bisa minuhan standar kualitas nasional produk mumpuni tékstil.

2. Nalika dyeing kopi, khaki, anggur wungu, beureum jeung kelir caang lianna sarta kelir lampu, fastness warna kana lampu na kesang lampu sanyawa warna fastness rada goréng, ngan ngahontal ngeunaan tingkat 3.

3. Nengetan dieunakeun lawon blended lightweight jeung interweave nu, sababaraha nu teu ngahontal standar kualitas nasional ≤ 0.6cm.

prosés dyeing tina poliéster jeung eclaimed selulosa weft lawon elastis

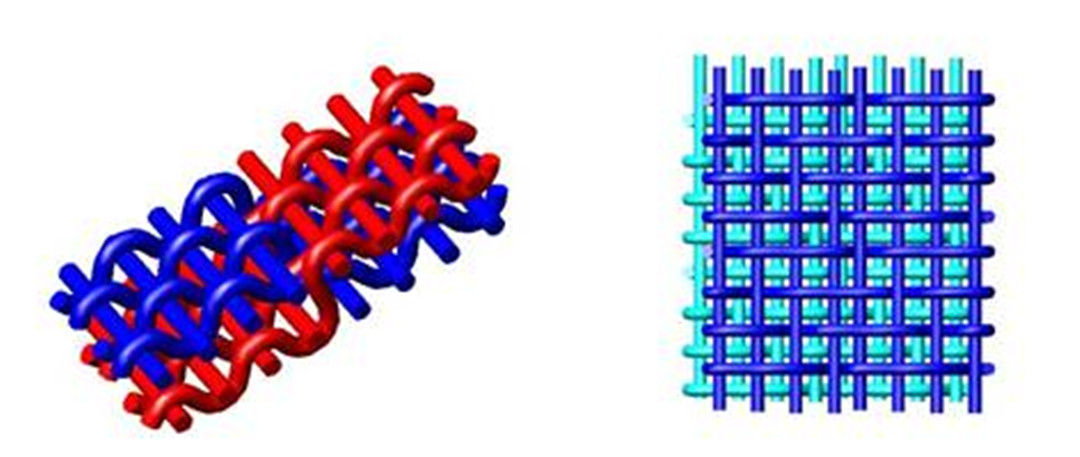

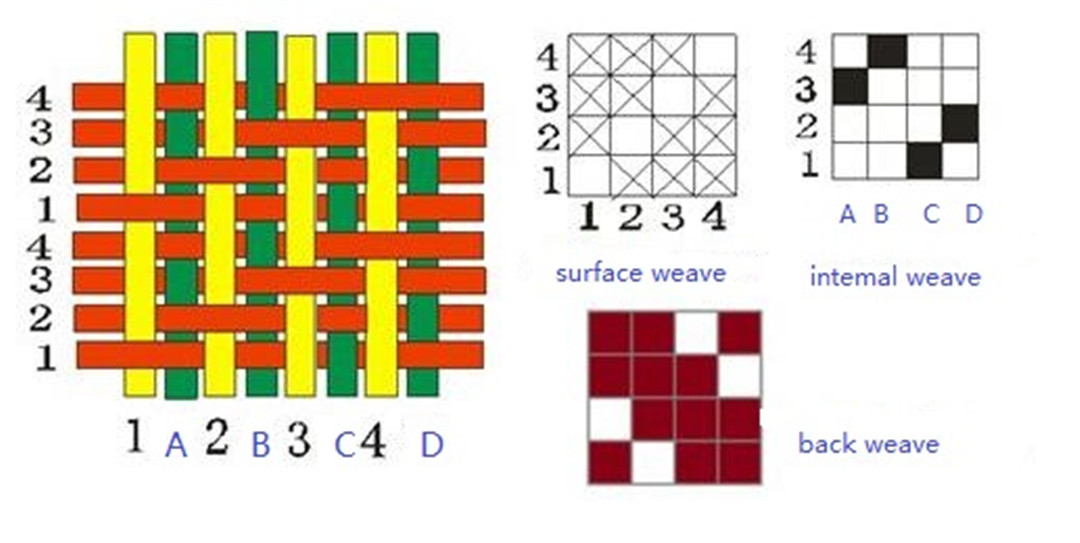

Poliéster sareng serat selulosa regenerasi dicampur lawon elastis lawon mangrupikeun tren ngembang, sareng langkung dikenal ku konsumen.Benang lungsin tina lawon nyaéta poliéster sareng serat selulosa daur ulang benang dicampur atanapi benang dicampur sareng benang poliéster disusun dina proporsi anu tangtu nurutkeun sarat gaya.Benang weft nyaéta benang spandex katutupan poliéster atanapi benang spandex katutupan poliéster kationik.

Prosés téhnologis

Poliéster jeung serat daur ulang blended lawon elastis → lawon kulawu jeung silinder → singeing → golak-kaluar (desizing) → réduksi alkali → dyeing → shaping → pagawean lemes → ganti baju → calendering → pot steaming.

ngalelep

Poliéster / serat daur ulang / poliéster spandex lawon elastis ieu dyed kalawan ngalelep bubarkeun jeung ngalelep réaktif prosés dua-mandi, bubarkeun ngalelep on poliéster jeung spandex dina waktos anu sareng, ngalelep réaktif dina serat didaur.

Poliéster / serat daur ulang / kationik poliéster spandex lawon elastis ieu dyed dina dua mandi.Mandi munggaran dicelup ku ngalelep kationik sareng ngalelepkeun pewarna dina mandi anu sami.Poliéster kationik dicelup ku ngalelep kationik, poliéster sareng spandex dicelup ku pewarna disperse, sareng poliéster kationik ogé dicelup ku pewarna kationik.Mandi kadua diregenerasi ku pewarna réaktif.

Rawan masalah kualitas

Lebar lawon kosong, nurutkeun kaayaan sabenerna anyaman na dyeing laju shrinkage design lumrah, pikeun minuhan sarat tina lebar produk rengse.

Lamun kaayaan prosés teu dikawasa leres, brittleness jeung karuksakan serat spandex bakal disababkeun dina prosés singeing jeung réduksi alkali lawon ipis, nu serius bakal mangaruhan kakuatan zonal lawon.

Fastness warna gesekan baseuh jeung résistansi beberesih garing goréng, fastness warna gesekan baseuh warna poék sedeng nyaéta 2 ~ 3 atawa 2, sarta fastness warna keur cuci kira 3.

waktos pos: May-30-2023